Bancs d’essais pour les composants de mobilité électrique

Bancs d’essai pour le changement de pression | Bancs d’essai pour le fonctionnement | Bancs d’essai d’impulsion | Bancs d’essai de pression d’éclatement | Essai de seuil de pression | Essai de cycle de pression

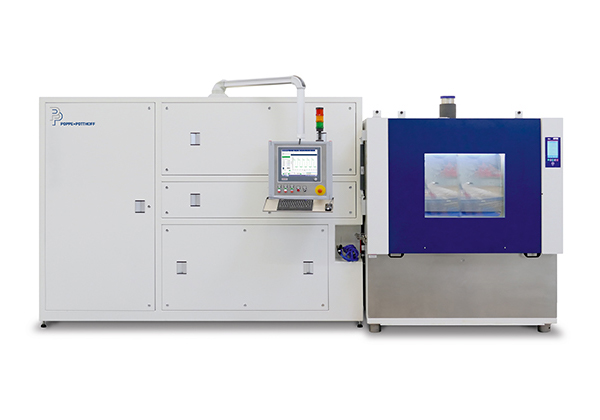

Afin de prouver la qualité des composants du véhicule transportant les fluides, les unités d’entraînement (moteurs électriques), vannes, systèmes de refroidissement et de chauffage, tuyaux flexibles, tubes, réservoirs sous pression et d’autres composants sont soumis à la pression. Que ce soit pour des essais de changement de pression dynamiques, des essais statiques de maintien de la pression, des mesures de débit ou des essais de pression d’éclatement classiques. Poppe + Potthoff Maschinenbau vous propose une solution individuelle adaptée à vos besoins. Outre les essais de pression et de durée de vie, les bancs d’essai de PPM offrent la possibilité d’effectuer un essai de fonctionnement sur les composants sous tension. Ici, l’accent est mis sur la gestion efficace de l’énergie et les performances dans des conditions de température changeantes.

Tous les essais sont mesurés avec précision et documentés pour concevoir les composants pour des applications spécifiques de manière optimale.

Bien entendu, nos installations peuvent être configurées spécifiquement en fonction des besoins du client et sont construites sur demande conformément aux normes UL ou CE. Nous vous proposons en outre un service et une assistance directement sur place.

Prestation pour le contrôle de composants

Essais automobiles | Gestion thermale | Essai de pression de composants métalliques et plastiques

En général, nous proposons également les essais cités ci-dessus dans différents domaines de pression en tant que prestation de service. Que ce soit pour le domaine de la recherche et du développement ou les applications en série, n’hésitez pas à nous contacter avec vos exigences en matière d’essai pour une offre sans engagement.

Pour les différents systèmes d‘e-mobilité, cliquez sur les domaines d’application suivants :

Banc d’essai de changement de pression pour les tests de composants de climatisation de -40 à +140 degrés Celsius

Test de pression de -40 à +140 degrés Celsius

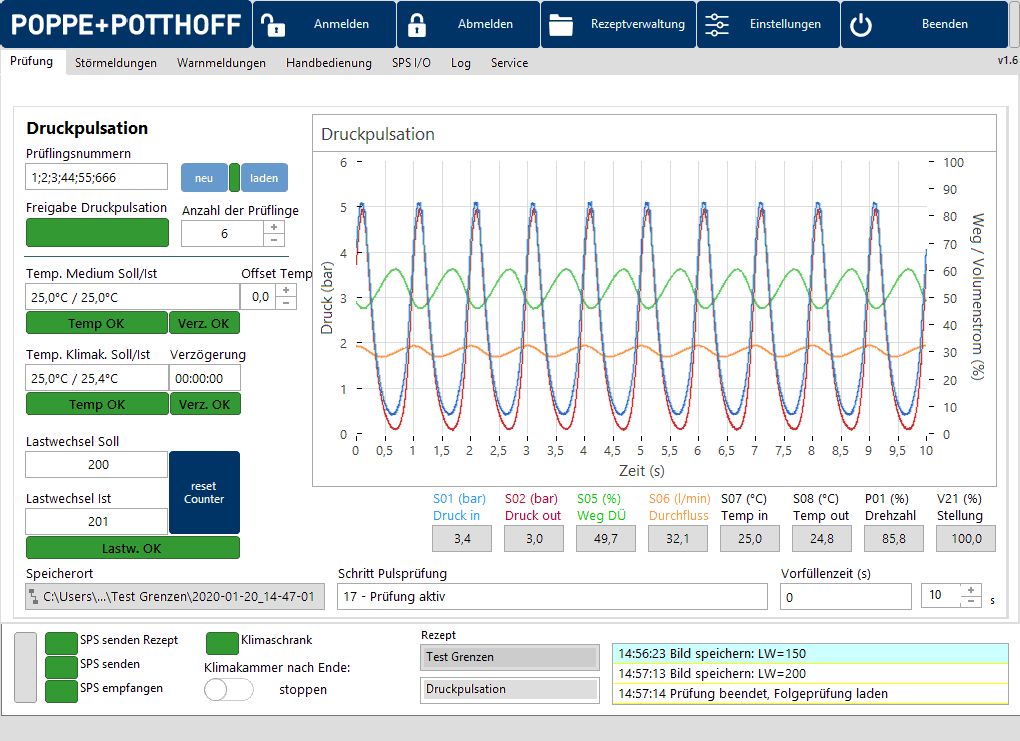

Le fluide d’essai est un mélange eau-glycol ou un glycol pur (par exemple, Glysantin G40, G44, G48). Pour le circuit de refroidissement, les essais sont effectués dans une plage de température allant de -40 à +20 degrés Celsius, pour le circuit de chauffage de +20 à +140 degrés Celsius. Un circuit fermé d’agent de test spécialement conçu utilise la pression pour empêcher la formation de vapeurs alcoolisées (risque d’explosion). En option, une chambre climatique supplémentaire peut également être utilisée pour générer la simulation environnementale.

Le débit du fluide d’essai peut varier de 3 à 30 l/min à une pression de 0,2 à 10 bars (max. 12 bars). Les variations de charge sont librement programmables avec une montée sinusoïdale ou trapézoïdale à une fréquence d’essai de 0,2 à 1 Hz. L’installation d’essai peut être utilisée pour tester des systèmes complets ainsi que des assemblages individuels composés de divers plastiques, métaux et produits d’étanchéité. Grâce à la simulation réaliste, les points faibles du matériau composite sont détectés avec précision – par exemple dans la zone d’un cordon de soudure – et peuvent être optimisés dès le début du processus de développement.

Caractéristiques techniques :

- Fluide : Mélange eau-glycol / glycol pur

- Régulation de température des fluides : Circuit de refroidissement : +20°C à -40°C

- Puissance frigorifique jusqu’à -30°C 5 kW

- Puissance frigorifique jusqu’à -40°C 2 kW

- Régulation de température des fluides du circuit de chauffage : +20°C à +140°C

- Puissance de chauffage : 12 kW

- Régulation du débit d’air : 3 à 30 l/min

- Températures ambiantes : -40°C à +140°C

- Changement de pression dynamique : 0,2 à 10 bars

- Fréquence : 0,2 Hz

- Forme de la rampe : Trapézoïdale & Sinusoïdale

- Essai de perte de pression statique : jusqu’à 12 bars

- Avec PPM FdrV possibilité de programmer toute courbe de pression au choix jusqu’à 12 bars

Un banc d’essai fonctionnel met à l’épreuve les unités de chauffage et de refroidissement pour la mobilité électrique

Essai de performances à des températures changeantes

L’échantillon d’essai est inséré dans la chambre d’essai et connecté au circuit du fluide d’essai. Une alimentation basse tension (0 à 20VDC / 5A) ou haute tension (0 à 600VDC / 150A) est disponible pour simuler le fonctionnement de la batterie dans le véhicule électrique. Le fluide d’essai (mélange eau-glycol ou glycol pur, par exemple Glysantin G40, G44, G48) circule à une température librement réglable de -35 à +100 degrés Celsius et à un débit volumique de 3 à 30 l/min. En option, l’essai peut également être effectué dans une armoire climatique entre -40 et +140 degrés Celsius pour simuler les changements de température ambiante.

Un essai significatif à long terme dure en général 20 jours. La température et le débit du fluide d’essai ainsi que la température ambiante varient 24 heures sur 24 en fonction des cycles d’essai programmés si l’essai est effectué dans la chambre climatique. La température du fluide d’essai à l’entrée et à la sortie de l’échantillon d’essai ainsi que la température ambiante sont mesurées en continu. Le débit, la pression et la perte de pression ainsi que le courant et la tension dans la plage de haute et basse tension sont également documentés. L’accent est mis sur les performances thermiques et électriques de l’unité de chauffage ou de refroidissement dans des conditions environnementales variables.

Caractéristiques techniques :

Fluide d’essai : Mélange eau-glycol ou glycol pur

- Température de fluide : -35°C à +100 °C

- Puissance de refroidissement : 15 kW à -35°C

- Puissance de chauffage électr. : 25 kW

- Régulation de la température ambiante : -40°C à +140°C (en option)

- Régulation du débit d’air : 3 à 30 l/min

- Simulation de batterie :

- Haute tension : 0 à 600VDC / 150A

- Basse tension : 0 à 20VDC / 5A

- Données de mesure :

- Fluide de température Échantillonnage Entrée et sortie

- Température ambiante

- Débit

- Pression

- Perte de pression

- Puissance électrique

- Puissance thermique

- Tension HT et BT

- Courant HT et BT

- Valeur maximale de courant HT

Bancs d’essai de seuil de pression pour les composants automobiles

Pour les essais d’impulsion suivis d’essais de pression et d’éclatement à long terme, nos installations offrent deux chambres où jusqu’à dix échantillons peuvent être respectivement testés simultanément à une température ambiante de -60°C à 180°C ou à la température intérieure. Grâce à des circuits de régulation séparés, le fluide – glycol à 100 % ou diverses huiles – est fourni à une température allant de la température ambiante jusqu’à +160°C. Cela permet de réaliser des essais avec de très grandes différences de température, ce qui est rare dans la réalité, même lors d’essais d’endurance sur le circuit du Nürburgring, dans la toundra sibérienne ou dans des déserts en Afrique.

Différents convertisseurs de pression servo-hydrauliques, conçus de manière optimale pour chaque zone d’essai, permettent un contrôle très précis de la pression. Les essais de pression à impulsion peuvent être effectués à une fréquence de 0 – 10 Hz (contre habituellement 0,5 – 2,5 Hz) avec une courbe trapézoïdale avec 4 – 25 bars et 0 – 160 bars ; des pressions de 0 – 6 bars sont possibles avec la courbe sinusoïdale à une fréquence de 0 – 10 Hz. La pression d’éclatement maximale est de 500 bars. La saisie et la visualisation des données de mesure s’effectuent avec les applications LabVIEW de National Instruments. Tous les déroulements des essais et les données sont automatiquement enregistrés dans l’installation et peuvent être exportés dans le réseau pour être évalués.

Caractéristiques techniques :

- 3 essais de changement de pression différents

- 3 fluides différents (respectivement avec un système à deux réservoirs)

- Essai de pression d’éclatement supplémentaire : jusqu’à 500 bars

- Essai d’étanchéité supplémentaire : jusqu’à 100 bars (essai de longue durée)

- Fréquence : 0,5 jusqu’à 2,5 Hz (max. 10 Hz)

- Régulation de température des fluides : RT jusqu’à +160°C

- Régulation de la température ambiante : -60°C à +180°C

|

Régulation de la température ambiante: |

-40°C à +150°C avec une vitesse de variation de jusqu’à 3,5 K/min |

|

|

-40°C à +140°C |

|

|

Chambre d’essai : |

avec protection contre les explosions pour les essais de pression avec liquide de refroidissement (ATEX) |

|

|

Dimensions de la chambre d’essai : |

1.500 x 1.000 x 1.000 mm (L x H x P) | |

|

Débit volumique : |

0,5 l/min à 30 l/min réglable |

|

|

Pression d’essai : |

Dynamique 0,2 à 6 bars à courbes sinusoïdales et trapézoïdales |

|

|

Fréquence : |

jusqu’à 2 Hz (autres fréquences sur demande) |

|

|

Essai de perte de pression : |

jusqu’à 1.000 mbars |

|

|

Pression d’essai statique : |

jusqu’à 20 bars avec de l’air comprimé avec montée en pression réglable |

|

|

Essai des taux de fuite : |

0,5 cm3/min |

|

|

Essai de dépression : |

Changement de pression entre l’atmosphère et 18 mbars abs. |

Bancs d’essai de pression d’éclatement pour les composants de mobilité électrique

Dans les véhicules électriques, les composants contenant des fluides sont exposés à des conditions extrêmes. La capacité de charge des pompes, des réservoirs sous pression, des tuyaux flexibles et des conduites en métal ou en plastique est vérifiée par des essais de pression dynamiques et statistiques.

Les spécimens d’essai peuvent être facilement adaptés grâce à des raccords rapides. De plus, un dispositif de changement rapide est possible afin de réaliser le montage de l’échantillon manuellement en dehors de la chambre d’essai.

Deux circuits d’essais avec des méthodes de travail différentes sont disponibles pour l’essai d’éclatement. Jusqu’à 50 bars, une augmentation très précise de la pression est possible grâce au procédé de réglage fin sans usure. Dans l’autre circuit d’essai, on utilise un convertisseur de pression à commande pneumatique, permettant de générer une pression allant jusqu’à 400 bars. L’eau normale de réseau ou de l’huile d’essai servent de fluide d’essai. Le banc d’essai peut en outre être équipé d’un scanner à main permettant d’identifier les composants afin d’attribuer les pressions d’éclatement à chaque composant. La commande de l’installation s’effectue via une API avec une interface sérielle pour l’échange de données. La saisie des exigences d’essai s’effectue via un écran tactile.

Caractéristiques techniques :

- Pression d’éclatement jusqu’à 400 bars

- Réglage fin de la pression de 0 à 50 bars

- Tests avec différents fluides et régulation de température

Votre demande de renseignements

Vos interlocuteurs

Johannes Montag

CEO

Frank Baudler

CTO

Philip Claussen

CEO

+49 3631 46221022

salesppm@poppe-potthoff.com

Philip Claussen

Poppe + Potthoff Maschinenbau America

+49 3631 46221022

+1 617 250 7668

salesppm@poppe-potthoff.com

Pour des solutions d’essai supplémentaires, veuillez cliquer sur les domaines de produits suivants :

Poppe + Potthoff Maschinenbau est une entreprise du groupe Poppe + Potthoff

18 sites dans 9 pays.

Le Groupe Poppe + Potthoff dispose de 18 usines de production et de bureaux de vente dans 9 pays. Le nom Poppe + Potthoff est toujours synonyme de la plus haute qualité – une promesse de performance sur laquelle nos clients comptent, quel que soit le site Poppe + Potthoff avec lequel ils travaillent.